Main

Analyse d’huile

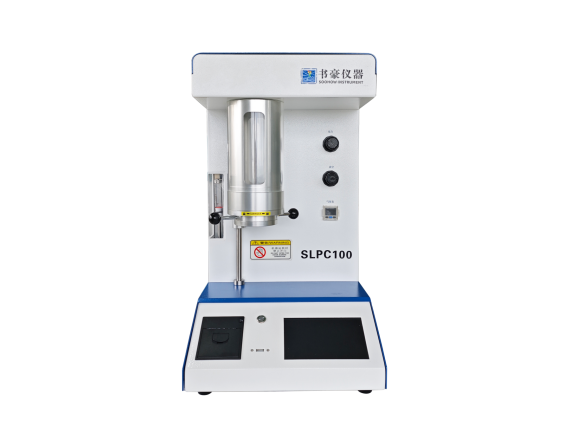

Compteur de particules

Série LaserNet 200

Numéro de Pièce:

Q200

La série LaserNet 200 est un système avancé et automatisé d’analyse des particules conçu pour détecter, classifier et imager les débris d’usure dans les huiles usées. Utilisant l’imagerie laser et des logiciels sophistiqués, le système ne se contente pas de compter les particules selon ISO 4406, mais fournit également des informations sur l’état d’usure des machines en identifiant les types de particules (ferreux, non ferreux, fibres, etc.). Il est idéal pour les programmes de maintenance prédictive dans les applications industrielles et militaires.

Caractéristiques principales

Contrairement aux compteurs de particules de base, le LaserNet 200 ne se contente pas de compter : il comprend. Grâce à l'imagerie laser avancée, le système capture des images en temps réel de chaque particule et utilise la reconnaissance de forme basée sur l'IA pour classer les débris en catégories d'usure.Le système identifie :Métaux ferreux vs non ferreuxGrosses particules de coupe (usure sévère)Usure par glissement (flocons minces)Particules de fatigue de roulement (engrenages, roulements)Fibres, saleté et contaminants non métalliquesCette classification permet aux utilisateurs non seulement de savoir qu'il y a un problème, mais aussi de comprendre de quel type de problème il s'agit et d'où il provient probablement.

Fonctionnalités de classification automatique des formes

Contrairement aux compteurs de particules de base, le LaserNet 200 ne se contente pas de compter : il comprend. Grâce à l'imagerie laser avancée, le système capture des images en temps réel de chaque particule et utilise la reconnaissance de forme basée sur l'IA pour classer les débris en catégories d'usure.Le système identifie :Métaux ferreux vs non ferreuxGrosses particules de coupe (usure sévère)Usure par glissement (flocons minces)Particules de fatigue de roulement (engrenages, roulements)Fibres, saleté et contaminants non métalliquesCette classification permet aux utilisateurs non seulement de savoir qu'il y a un problème, mais aussi de comprendre de quel type de problème il s'agit et d'où il provient probablement.

Réduction des fausses alarmes

L'un des problèmes courants avec les compteurs de particules traditionnels sont les fausses alarmes causées par des fibres inoffensives, des gouttelettes d'eau ou des bulles d'air. Le LaserNet 200 élimine cela en utilisant la reconnaissance de forme et la validation visuelle. Vous n'obtenez pas seulement une alarme, vous voyez ce qui l'a déclenchée.Cela aide les équipes de maintenance à éviter les interventions inutiles et à se concentrer uniquement sur les risques réels.

Imagerie réelle des particules

Chaque particule est capturée en haute résolution et enregistrée dans le rapport d'analyse. Ces images peuvent être examinées pour une vérification manuelle ou archivées pour une comparaison des tendances. Cet historique visuel est un atout majeur pour la maintenance prédictive.

Diagnostics intégrés et support logiciel

LaserNet 200 fonctionne de manière transparente avec des logiciels de diagnostic comme iLube et TruVu 360, où les résultats sont interprétés, visualisés et traduits en plans de maintenance exploitables. Des données brutes à un rapport de diagnostic complet avec des recommandations, c'est un écosystème analytique complet.

| Spécification | Valeur |

|---|---|

| Plage de taille des particules | Plage 20 – 100 µm |

| Plage de comptage des particules | Jusqu’à 20 000 particules/mL |

| Volume d’échantillon requis | Environ 10 mL par test |

| Temps d’analyse | ~2 minutes par échantillon |

| Technologie d’imagerie | Imagerie laser haute résolution en temps réel |

| Paramètres de sortie | Code ISO 4406, comptage total, classification d’usure, FWSI, images de particules |

| Types de classification de l’usure | Coupe, glissement, fatigue de roulement, non-métallique, fibres |

| Types de fluides pris en charge | Lubrifiants, huiles hydrauliques, huiles de turbine, huiles moteur et engrenages |

| Interfaces de communication | Ethernet, USB |

| Compatibilité logicielle | TruVu 360, iLube, intégration LIMS personnalisée |

| Méthode d’étalonnage | Calibré en usine ; vérification avec normes disponible |

| Plage de température de fonctionnement | 15–35 °C |

| Exigences en alimentation | 100–240 V AC, 50/60 Hz |

| Dimensions (L x l x H) | Environ 18 x 24 x 20 in (457 x 610 x 508 mm) |

| Poids | Environ 65 lbs (29,5 kg) |

Datasheet